OC曲線(検査特性曲線)の概要

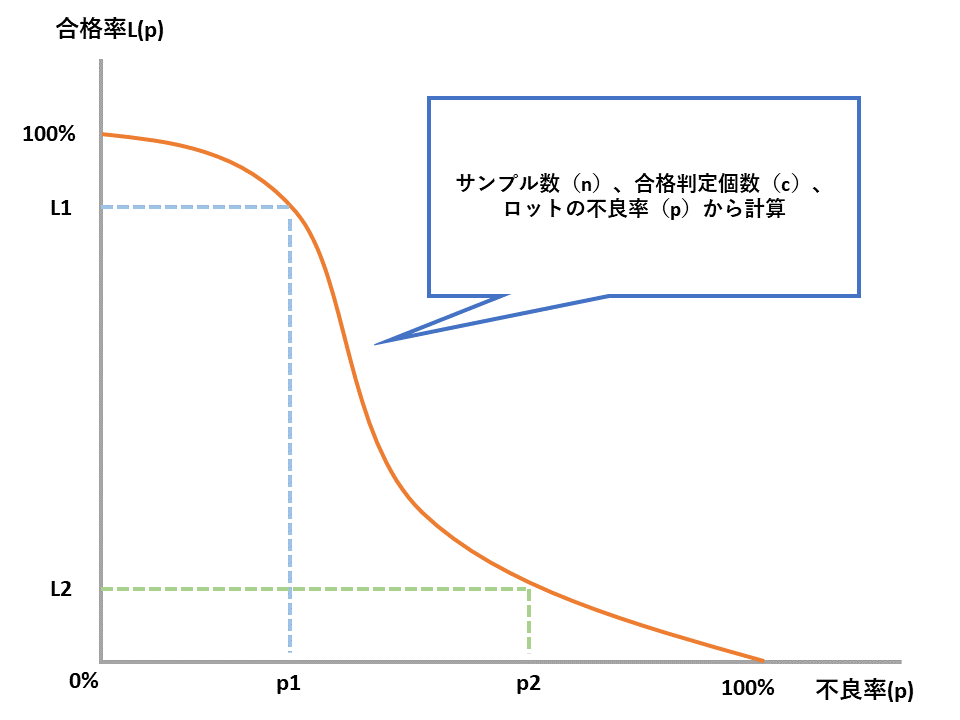

OC曲線とは、検査特性曲線とも呼ばれ、縦軸にロットの合格率、横軸に不良率をとり、抜き取り検査でロットの品質とその合格率の関係を視覚的に表したものです。

グラフの縦軸は合格率、横軸は不良率を表します。不良率が高くなるほど、そのロットが合格する確率は下がっていくことになるため、左上から右下に向かって、ゆるやかなカーブを描くようなグラフになります。

製造現場でOC曲線が活用される理由

製造現場では、このOC曲線を活用し、抜取検査を実施しています。

製造現場では、大量の製品が製造されているため、すべての製品が良いものであるとは限りません。

製造現場では不良品も出てきます。それら一つひとつを検査していては、出荷に間に合いません。

そのため、検査工程が短縮できる抜取検査が実施されています。抜取検査では、たくさんある製品の中から、決められた数のサンプルを検査して不良率で合否を決めていき、安定的・継続的に製品を出荷しています。

しかし、サンプルを検査して合否を決める抜取検査では、本来、合格となるロットなのに不合格にしてしまったり(生産性危険)、不合格にすべきロットなのに合格にしてしまったり(消費者危険)することも多々あります。この生産性危険と消費者危険のバランスを見ながら、製品の検査をしなければいけません。このバランスを考える際に役立つのが、OC曲線なのです。

今回は、基本情報技術者試験や応用技術者試験などの情報処理技術者試験でも頻繁に出題される、このOC曲線について解説していきます。

OC曲線(検査特性曲線)のメリット

適切なサンプリング計画を立案できる

OC曲線のメリットは、ロットの品質管理のための適切なサンプリングの計画ができるようになる点にあります。

OC曲線はロットの品質管理のために使用する手法ですが、ロットとは同種の製品を生産する際の最小単位です[1] ロットとは? 今さら聞けない、生産管理に必要な単位の知識|工場タイムズ 。ものづくりの現場では、ネジやボルトなど、さまざまな部品を組み合わせて製品を作っていきますが、これらの部品一つひとつの単価は低いため、部品を作るメーカーは大量生産してコストを抑えるのが一般的です。

その大量生産をする際、よほど高性能な機械を使わない限り、1個単位で自由に製造量を決めることは難しく、多くの場合は「1,000個」「2,000個」「3,000個」のように、特定の単位でしか調整できません。1,000個単位でしか調整できないのであれば、ロットは1,000個になりますし、10,000個単位でしか調整できないのであればロット単位は10,000個になります。

このロットに「どの程度の不良品が入っているのか?」というような品質チェックをする場合、いちいち1,000個、10,000個という数の製品を検査していくと、検査量も時間も大きなものになります。

そのため、一般的にはロットの一部を取り出して検査をするというサンプリングを行います。

例えば、1ロット1,000個で製造しているネジ工場で、1ロットの中から10個のネジを取り出して検査した時、1個の不良品が発見されたとします。そうなると、このネジ工場では10%の確率で不良品がでるとも考えられます。

不良品が製造される確率が10%というのはかなり高い発生率なので、このネジ工場の品質を疑ってしまいますが、本来このネジ工場の品質は高く、1ロットにつき1本あるかないかの不良品が検査した10個の中にたまたま含まれていただけということもあります。

このように大量生産を行っている現場の品質管理は以下のようなジレンマを抱えています。

- 1ロットすべてを検査していると時間もコストもかかる。

- 適切な数のサンプリングを行わなければ、検査の信頼性がなくなる。

こうしたジレンマを解消するためのサンプリングの計画を支えてくれるのがOC曲線です。

後述するOC曲線をみながら、どの程度サンプリングを行うのかを考え、検査を実施していきます。

破壊検査で役立つ

破壊検査は、製品の強度を把握する際に実施するもので、製品を破壊して検査を実施します。すべての製品を破壊検査に利用することはできないため、破壊検査では全数検査ではなく、抜取検査が行われます。OC曲線を活用して基準を定めておけば、どれぐらいの数のサンプルを検査すれば良いかの基準を明確にすることができます。

検査項目が多くても対応できる

製品の検査項目は1項目とは限りません。製品検査で複数の項目を調べなければいけないこともあります。全数検査で、各項目の検査を行うと時間やコストがかかりますが、検査員の注意力が散漫して、誤判断をしてしまう恐れもでてきてしまいます。

検査個数を厳選することで、注意力が持続して不適合品の見逃しを減らす効果も期待できます。

OC曲線の使い方

ここからはOC曲線の作成方法とグラフの見方を解説していきます。

OC曲線の作成方法

OC曲線は以下のような手順で作成します。

- 縦軸にロットの合格率L(p)、横軸にはロットの不良率(p)の軸を描きます。

- ロットの合格率L(p)を算出。

- 上記で算出した合格率をグラフに描いていくことで、OC曲線を作成する。

このOC曲線で重要なのは、ロットの合格率を算出することですが、抜取を行ったサンプル数(n)、検査に合格した合格判定個数(c)、そしてロットの不良率(p)から計算していきます。

このロットの合格率は上記の3つの値をもとに難しい二項分布の計算をしなければなりません。

しかし、ExcelのBINOM関数を使えば、簡単に出力することができます[2]OC曲線 – エクセルQC館。

つまり、「BINOM.DIST(c,n,p,TRUE)」と計算すれば、ロットの合格率を出力することができます。

OC曲線の見方

OC曲線では、不良率pのロットが合格する確率L(p)の目安が得られます。

上記の参考画像のグラフを活用すると、不良率p1の場合の合格率はL1、不良率p2の場合の合格率はL2ということになります。

不良率がp1であれ、p2であれ、100%の確率でそのロットが合格するというわけではありません。

しかし、p1の不良率の時のロット合格率と、p2の時の合格率は大きな差があります。そのため、「p1の不良率なら良しとし、p2なら出荷しない」というような判断をしていくことがあります。

このように、不良品を完全になくすことはできませんし、すべての製品を一つひとつ検査していくこともできないため、どの程度のリスクを負うのかを判断する術として、OC曲線を見ながら、検査の計画を考えていきます。